分享一篇近期发表在Science Advances期刊题目为Asymmetrical polyimide membranes with programmable polymer chain architectures for liquid hydrocarbon fractionation的文章,文章链接为https://www.science.org/doi/10.1126/sciadv.ady3674。

背景

碳氢化合物分馏是现代石化工业的基石,然而,这一基本过程绝大多数依赖于能源密集型蒸馏过程,每年消耗超过3.9 × 1018焦耳(相当于世界能源使用量的1%)。开发具有节能优势的下一代分离技术已成为迫切需要,经过漫长的发展,膜分离技术被认为是替换热驱动分离过程的有效方法。与传统方法相比,其无相变的性质可带来高达90%的能源节省。

作为针对有机系统的一个专门分支,有机溶剂反渗透(OSRO)通过分子尺寸和相互作用的差异分离非水液体,可能解决液态烃的分馏问题。但是,分离粘性复杂的烃类混合物需要特定的耐有机溶剂膜。快速的液体渗透和精确可调的分子选择性是膜的核心指标,以有效地将多组分烃分成有价值的窄馏分,如轻煤油和重石蜡。这些要求基本上依赖于构建具有亚纳米精度定制的微孔通道。最近,OSRO技术通过利用液态可加工的聚合物(包括聚三唑、螺环聚合物和氟化聚酰胺)在烃分离中取得了部分成功。然而,膜选择性的精确调节仍然需要得到改进,其中基于简洁的基本分子结构和直观的化学调节策略仍然严重不足。

本文报道了一种通过控制结构单元比例来精确控制聚酰亚胺膜微孔结构的分子工程策略。(六氟亚异丙基)-二邻苯二甲酸酐(6FDA)与不同比率的二胺3,5-二氨基苯甲酸(DABA)和2,4,6-三甲基-1,3-二氨基苯(DAM)采用优化的非溶剂诱导相分离(NIPS)工艺结合可控热处理制备了非对称聚酰亚胺膜。具有薄氟化选择层的工程膜显示出对非极性溶剂(例如甲苯和己烷)的优异渗透性。基本上,这些聚酰亚胺膜在350至530 Da的截留分子量(MWCO)范围内表现出可调的分子选择性,这种可编程和可扩展性的结构调节揭示了膜融入工业烃分馏过程中的可能性。

文章亮点

本文提出并制备了具有可编程的聚合物链结构的多种氟化聚酰亚胺膜,用于高效的烃分离。借助溶液浇铸和热退火步骤制备了具有100至250纳米的无缺陷薄层的相应的不对称膜。这样的程序化膜能够对具有小于40个碳原子的烃实现可调的选择渗透性。采用优化的膜对煤油-石蜡混合物在甲苯中的分离进行了两级分离实验,级联过程显著地将C10-C13烃从50%富集到97%。本文所展示的具有按需分子区分能力的聚酰亚胺膜为基于膜的烃分馏提供了潜在的候选者。

主要内容

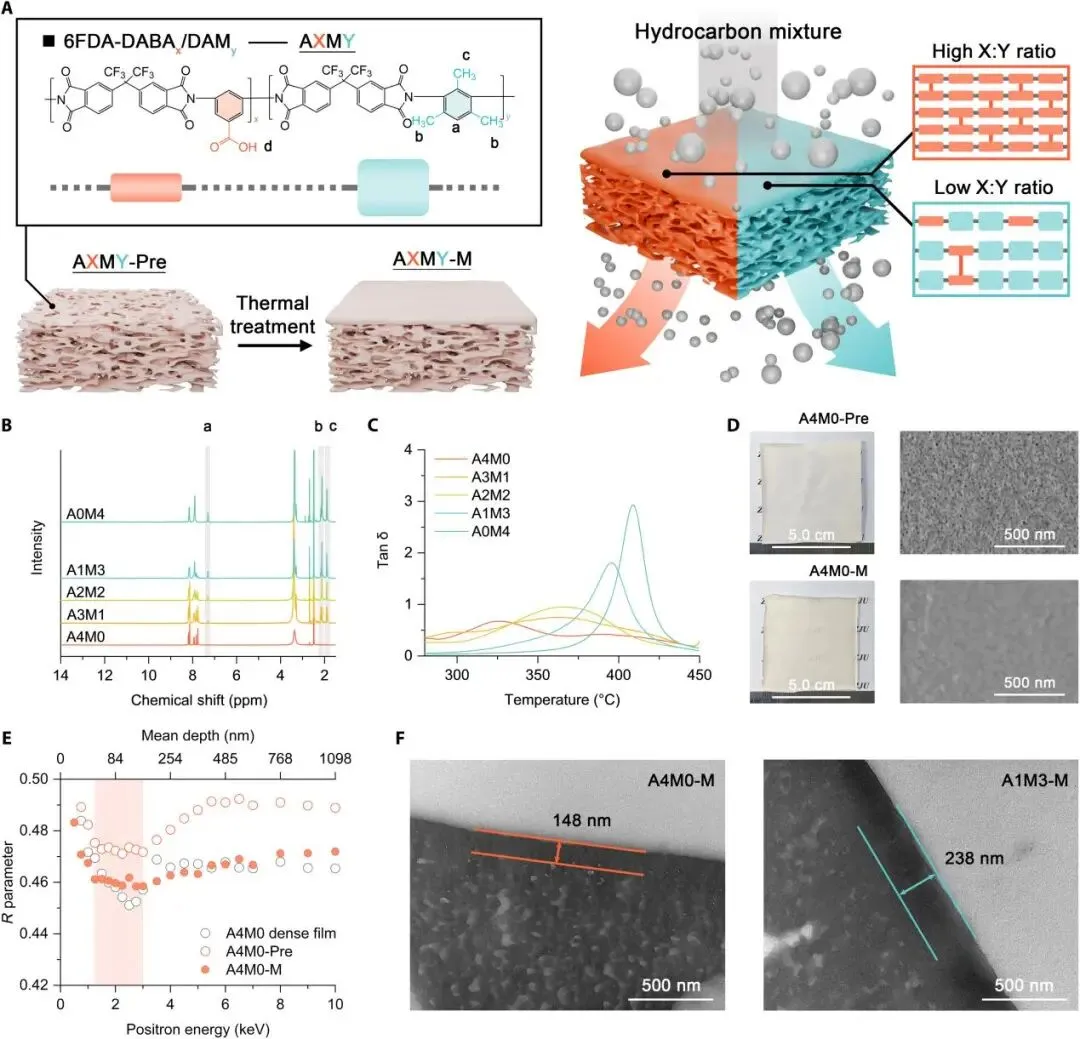

图1. (A)聚酰亚胺的合成、不对称多孔膜的制造示意图(B)合成的聚酰亚胺的1H NMR谱和(C) DMA曲线(D)热处理前后膜的数码照片和扫描电子显微镜图像(E)R参数与初生态和热处理中正电子入射能量的关系(F)不同膜的横截面透射电子显微镜图像

通过改变DABA与DAM二胺的进料摩尔比,实现共聚物组成的系统控制(4:0,3:1,2:2,1:3,0:4)。将所得聚酰亚胺命名为AXMY,其中A和M表示DABA和DAM,而X和Y表示它们的摩尔比,通过凝胶渗透色谱(GPC)分析表明,该系列聚酰亚胺具有较高的相对分子质量。1H核磁共振(NMR)分析进一步验证了具体结构,光谱显示在7.32、2.13和1.91 ppm处的三个化学位移,分别对应于DAM单元中的芳香族质子(标记为a)和苄基质子(标记为b和c)。a-c峰的系统增强与增加的DAM含量相关,提供了组成控制的光谱验证。动态力学分析(DMA)揭示了组成依赖的玻璃化转变温度(Tg),其随DAM含量从328℃(A4M0)线性增加到409℃(A0M4)(图1C)。这种趋势归因于具有位阻甲基的DAM单元诱导的受限骨架移动性。这些结果证实了聚合物链的化学计量工程,其基本上控制了聚酰亚胺系列的流变学调节。

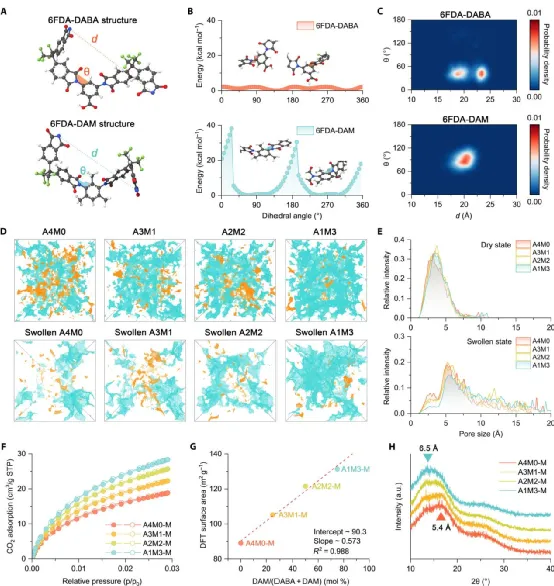

图2. (A)6FDA-DABA和6FDA-DAM段的苯并酰亚胺-苯环扭转角(θ)和末端二酐的两个桥接氮之间的距离(d)(B)势能扫描曲线(C)6FDA-DABA和6FDA-DAM段的d和θ的联合分布(D)干燥和甲苯溶胀聚酰亚胺的计算微孔模型中的互连(青色)和断开(橙色)孔隙。直径为 1.7 Å 的探头用于干燥状态,4.0 Å 用于膨胀状态(E)三个平行模型模拟的聚酰亚胺的孔径分布(F) 在273 K下测量的聚酰亚胺膜的CO2吸附等温线(G)使用密度泛函理论(DFT)计算的比表面积,作为DAM部分摩尔百分比的函数(H)不同膜的X射线衍射(XRD)图谱。STP,标准温度和压力;R2,决定系数;a.u.,任意单位。

图2A用量子化学势能扫描解释了苯并酰亚胺对苯扭转角θ的单体差异。对于6 FDA-DAM片段,与N-亚苯基键相邻的邻/对甲基施加了严重的空间位阻,显示出约30 kcal mol-1的扭转能垒,比无取代基的6 FDA-DABA片段(<2.5 kcal mol-1)大12倍以上(图2B),θ和d的空间分布密度图显示,6 FDADAM片段在17和22 μ m之间集中分布,表明构象结构锁定(图2C)。通过气体吸附和X射线衍射(XRD)测试进一步研究了聚酰亚胺膜的微孔结构随着DAM基团的增加,孔径分布系统地向大尺寸方向移动,同时孔连通性增强。通过气体吸附和X射线衍射(XRD)测试也再次证实了该结论。理论和实验研究的组合最终证明,DABA和DAM的比例调节实现了可编程的微孔率,有利于精确地定制用于分子分离的膜选择性。

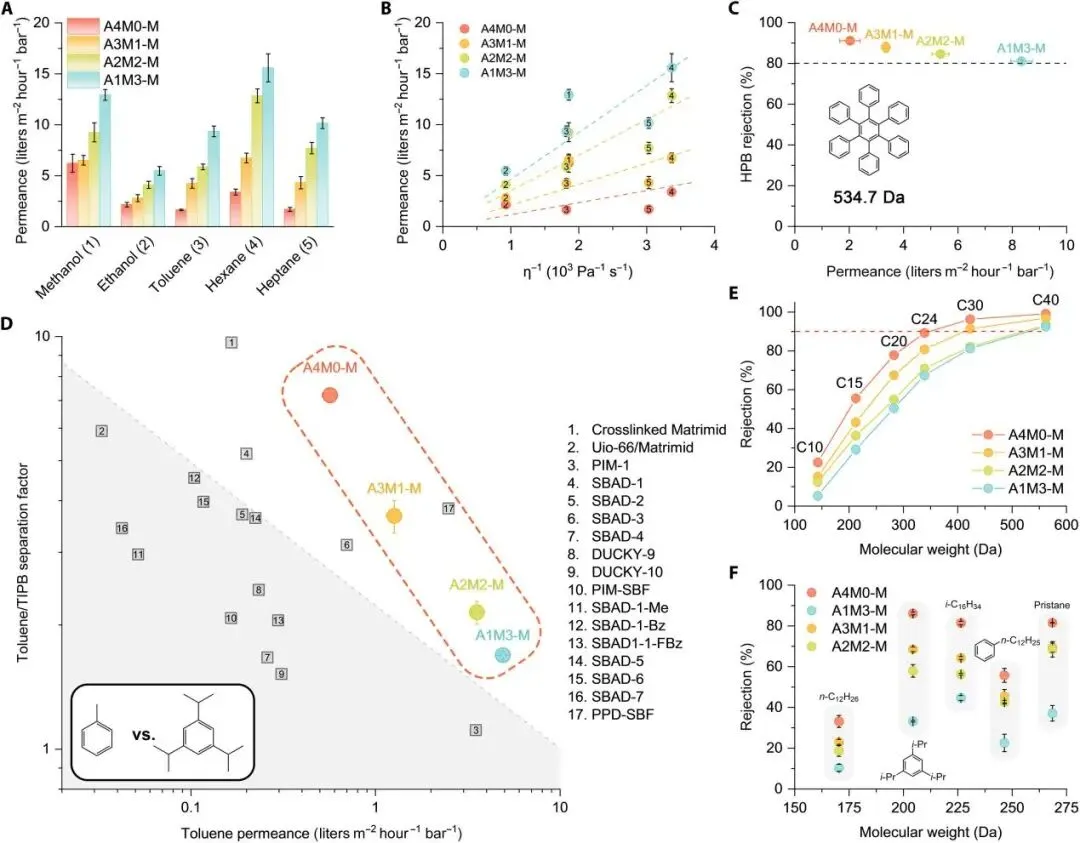

图3. (A)聚酰亚胺膜的有机溶剂通量(B)溶剂通过膜的渗透率与其粘度的倒数的关系图(C)过滤100 ppm的六苯基苯(HPB)甲苯溶液时的截留率与甲苯渗透率的关系(D)对于1 mol %TIPB/HPB进料,甲苯/TIPB分离因子与甲苯渗透率(E)甲苯中烷烃的MWCO曲线。(F)膜的不同烃截留率

程序化聚酰亚胺膜具有热重构致密层和分子工程微孔,能够实现精确的分子选择性和快速的液体传输,用于烃类分离。渗透率值随DAM含量变化,遵循A4M0-M

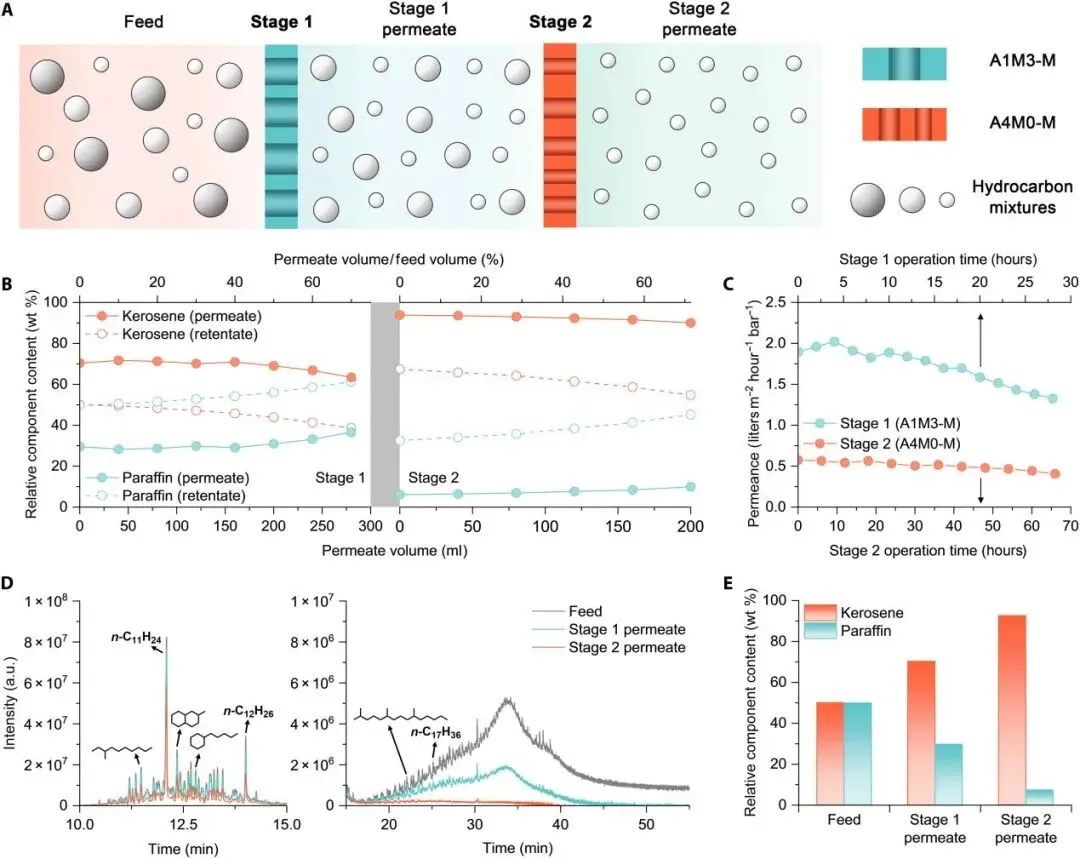

图6. (A) 使用具有不同微孔的膜对碳氢化合物混合物进行级联分离的示意图。(B)煤油和石蜡的相对组分含量。分析了第 1 阶段和第 2 阶段的渗透液和滞留液溶液的绝对渗透体积或相对于进料液的渗透体积。这两个阶段在 8 bar 以下的错流系统中进行。(C)烃类混合溶液在第1阶段和第2阶段的渗透率。(D)第1阶段和第2阶段初始进料和渗透物的气相色谱图。质谱用于区分碳氢化合物成分。(E)相对于初始进料,第1级和第2级渗透物中煤油和石蜡的相对组分含量。

为了评价聚酰亚胺膜在实际分离系统中的应用潜力,设计了一个含5wt%煤油和5wt%液体石蜡的甲苯烃分馏模型,模拟工业炼油厂流程。根据上述膜的MWCO,选择致密的A4M0-M和相对疏松的A1M3-M膜作为烃分馏的级联分离系统。第一阶段优先快速去除重质烷烃,而第二阶段选择性地将煤油组分分馏到高纯度。A1M3-M膜表现出特别高的渗透性,选择性地除去63.7%的石蜡组分(特别是C30和C40之间的重馏分)。在第一阶段粗分离的基础上,第二阶段通过精密筛分对残留石蜡进行精细纯化,为精密分子筛设计的致密A4M0-M膜去除了约90%的残留石蜡组分(C13-C40),分离精度优于A1M3-M膜。表明了分子链编程设计的聚酰亚胺膜在烃类混合物膜分馏过程中的应用潜力。

结论

本论文采用可编程聚合物链结构设计6FDA-DABA/DAM聚酰亚胺膜,可用于碳氢化合物混合物的梯度分离。柔性DABA部分和刚性DAM部分之间的调节可产生用于分子筛的可变微孔。溶剂浇铸和后续热处理的膜可实现确定性的可扩展的微孔结构调整。可用于不同尺寸的烃类混合物的亚纳米级精度的选择性控制。对煤油和石蜡混合物的级联分离在多级切割中表现出前所未有的操作耐久性和独特的选择性。通过建立二胺化学计量和分离指标之间的定量结构-传输关系,这项工作为膜设计解锁了材料基因组策略,促进石化精炼、生物燃料升级等领域的可持续分馏技术。