揭秘曲线工件加工精度:从编程插补算法突破效率与精度瓶颈

- 2026-01-14 02:23:54

同样的设备、同样的刀具、同样的装夹,有的师傅做出来的产品精度高,有的却反复返工。

废料、耗时,还总怪刀具不行——其实问题不在硬件,而在编程的“门道”。

今天,就分享一个通过编程优化,实实在在提升曲线工件加工精度的方法!

一、别被表象迷惑:编程的底层逻辑才是精度关键

再复杂的数控程序,拆开就是两样:指令代码和点位数据。

常用的G代码就十几个,记住并不难,真正决定工件轮廓好不好、精度够不够的,是点位数据。这些数据靠小段线条连接起来,最终形成工件形状。

点位数据的拟合方式,直接决定了加工精度与效率。这不是“线条顺不顺”的小事,而是合格与返工的区别。

而拟合方式的关键,就在于插补模式的选择。

二、两种插补算法:直线 vs 圆弧

插补算法并不高深,就是你每天编程都在用的逻辑。

选对了,复杂曲线也能高效出精品;选错了,既做不出精度,又浪费时间和刀具。

1. 直线插补(G01):看似省事,实则费钱

直线插补靠无数小段直线拼接轮廓,编程简单,软件生成。

但加工曲线件时,它会生成海量点位指令,程序动辄上万行。

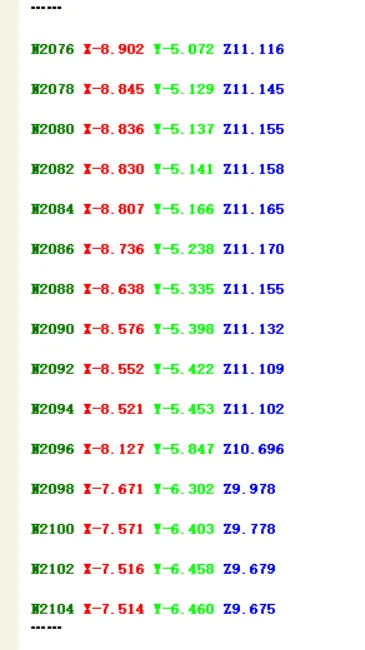

给你们看段直线插补的程序片段,密集的点位指令看着就头大,实际加工时更糟:

直线插补必须生成海量点位指令来拟合曲线,程序动辄上万行,不仅占系统内存,还会引发两个致命问题:

车削加工:加工时间增加30%以上,刀具磨损快,每月刀具成本多花几千元。

铣削加工:高频启停易振动,表面粗糙度不达标,返工率高,碰到精密件,直接能把工件干报废。

2. 圆弧插补(G02/G03):高效精准

圆弧插补通过圆弧段拟合轮廓,精度高、程序简洁,也是我加工曲线件时的必用编程技巧。

靠圆弧线段拟合轮廓,精度比直线插补高得多,程序还特别简洁。

可能有人觉得,优化宏程序麻烦,但我跟你们说,这点麻烦换回来的是:返工率骤降、加工时间缩短,最终实实在在的降本增效,这才是师傅的硬技能!

就拿数车加工高精度的椭球面来说,用直线插补加工,表面全是刀纹,返工一次又一次,越做越亏。

而用圆弧插补宏程序,一次就能成型,效率还能提升40%以上,我实测过很多次,效果绝对靠谱。

三、实战案例:椭球面加工宏程序拆解

咱们先把参数说清楚,避免大家上机出错:在Z-X坐标系中,椭圆纵向半轴a=80,横向半轴b=50,起点C坐标Zc=70,终点D坐标Zd=20。

我把对应的完整图纸整理好了,标注了关键尺寸和坐标系,私信微信sosweetmum就能要到

下面是宏程序和关键注解

O16 圆弧拟合车椭球面宏程序 N01 #1=80;// #1代表椭圆纵向半轴a N02 #2=50;// #2代表椭圆横向半轴b N03 #3=70;// #3代表起点C的Z坐标Zc N04 #4=20;// #4代表终点D的Z坐标Zd N05 #5=7;// 分段数量,可根据精度调整 N11 G54 S800 M03;// 建立工件坐标系,主轴正转 N12 T0101;// 调用1号刀及1号刀补 N13 #8=ACOS[#3/#1];// 计算起点参数角tc N14 #9=ACOS[#4/#1];// 计算终点参数角td N15 #10=[#9-#8]/#5/2;// 计算参数角半步距,控制拟合精度 N16 G00 X[2*#2*SIN[#8]+10] Z[#3+10];// 快速移动至安全位置A点 N17 G42 G01 X[2*#2*SIN[#8]] Z#3 F0.4;// 刀尖半径补偿生效,进给至起点C N18 #11=#8;// 赋值第一个圆的起始参数角 N19 #12=#1*COS[#11];// 计算起始点Z坐标 N20 #13=#2*SIN[#11];// 计算起始点X坐标 N21 #14=#11+#10;// 赋值第一个圆的中间参数角 N22 #15=#1*COS[#14];// 计算中间点Z坐标 N23 #16=#2*SIN[#14];// 计算中间点X坐标 N24 #17=#14+#10;// 赋值第一个圆的结束参数角 N25 #18=#1*COS[#17];// 计算结束点Z坐标 N26 #19=#2*SIN[#17];// 计算结束点X坐标 N27 #20=[#12+#15]/2;// 计算左中点Z坐标 N28 #21=[#13+#16]/2;// 计算左中点X坐标 N29 #22=[#12-#15]/[#16-#13];// 计算左中点切线斜率 N30 #23=[#15+#18]/2;// 计算右中点Z坐标 N31 #24=[#16+#19]/2;// 计算右中点X坐标 N32 #25=[#15-#18]/[#19-#16];// 计算右中点切线斜率 N33 #26=[#24-#21+#22*#20-#25*#23]/[#22-#25];// 计算圆弧圆心Z坐标 N34 #27=#22*#26+#21-#22*#20;// 计算圆弧圆心X坐标 N35 #28=SQRT[[#12-#26]*[#12-#26]+[#13-#27]*[#13-#27]];// 计算圆弧半径 N36 G03 X[2*#19] Z#18 R#28 F0.2;// 圆弧插补拟合椭圆段 N37 #11=#17;// 将当前结束点作为下一段圆弧的起始点 N38 IF[[#17+0.001]LE#9] GOTO19;// 未到终点则循环,直至完成整个椭球面 N39 G01 U5;// 退刀 N40 G40;// 取消刀尖半径补偿 N41 G00 X150 Z200 M05;// 快速返回安全位置,主轴停止 N42 M30;// 程序结束 % |

大家别觉得这段代码复杂,它的核心价值不是代码多精妙,而是用几十行指令,替代了直线插补的上万行点位指令!

我为什么推荐大家用这个方法?因为它能从根上解决振动、刀损、返工这些问题。

实际应用中,椭球面表面光滑度完全达标,一次合格不用返工,加工时间能缩短近一半,刀具损耗也能减少30%,综合成本降下来,利润自然就上去了——这就是选对插补方式的增效方式。

四、3个实操要点:听懂就用,用了就赚

我再强调一遍:不用换设备、不用买高端刀,就靠优化插补算法和编程思路,就能解加工中的一些难题。

结合我十几年的实战经验,总结3个核心要点,大家直接落地用:

1.拒绝无效忙碌:直线插补看似省了编程时间,实则靠“堆点位”浪费加工时间、耗损刀具,纯属瞎忙活;

圆弧插补虽然要花点时间优化宏程序,但一次到位,精度、效率都有保障,尤其批量加工时,越做越赚钱,收益差距会越拉越大。

2.按场景选对方法,别一刀切:如果是普通精度的简单轮廓,比如直线、折线工件,用直线插补快速搞定就行,不用费心思;

但碰到复杂非圆曲线,曲面,或者精度要求高、批量大的订单,一定要用圆弧插补+宏程序,这不仅是控制成本、保证品质的关键,更是你和普通师傅拉开差距的核心竞争力。

3.精准微调,平衡精度与效率:圆弧插补的分段数量(就是程序里#5的值),不是越多越好。分段太多,效率会降下来;分段太少,精度又不达标。

我的建议是,根据工件公差调试,比如公差0.01mm就适当多分段,普通精度工件就减少分段,做到精度达标、效率最优,不做无用功。

我一直跟身边的师傅说,数控加工的核心竞争力,从来不是“会操作”,而是“能优化”。很多时候,不是你的设备不行、刀具不好,而是你对编程底层逻辑的认知不够深。

把插补算法的选择技巧吃透,针对性优化点位拟合方式,就能在现有条件下,实现精度、效率、成本的三重优化,每一份订单都能赚钱,每一件工件都能达标。

刚才说的椭球面加工完整图纸,我已经整理好了,上面标注了关键尺寸、坐标系定位,还有宏程序的调试要点,大家拿到手就能上机试。

需要的朋友直接私信微信sosweetmum索取,咱们学技术,最终要落地成收益,这才是真本事!

-------------------

这个月,我会开一个在线实战课程:

课程名称:《数控宏程序实战训练营》线上实战直播课

开课时间:1月 24日~25日晚上8:00~10:00

这门训练营的核心就一句话:确保你学完能独立写出解决自己问题的程序。

为此,我还提供:

1.系统手册+案例库:帮你搭好知识骨架,随用随查。

2.1对1带教:直接用你的零件图,我带你开发专属模板。

3.长期答疑支持:直到你能真正用起来。

技术不值钱,能解决实际问题的技术才值钱。投资这门手艺,就是投资你从“操作工”到“工程师”的跨越。

一期仅限30人,确保每位学员都能获得足够指导。

感兴趣可私信我微信sosweetmum咨询,发送“训练营”获取课程详情。

我会把详细的课程介绍、往期学员案例和费用说明发给你,咱们沟通下,看它是否真的适合你。