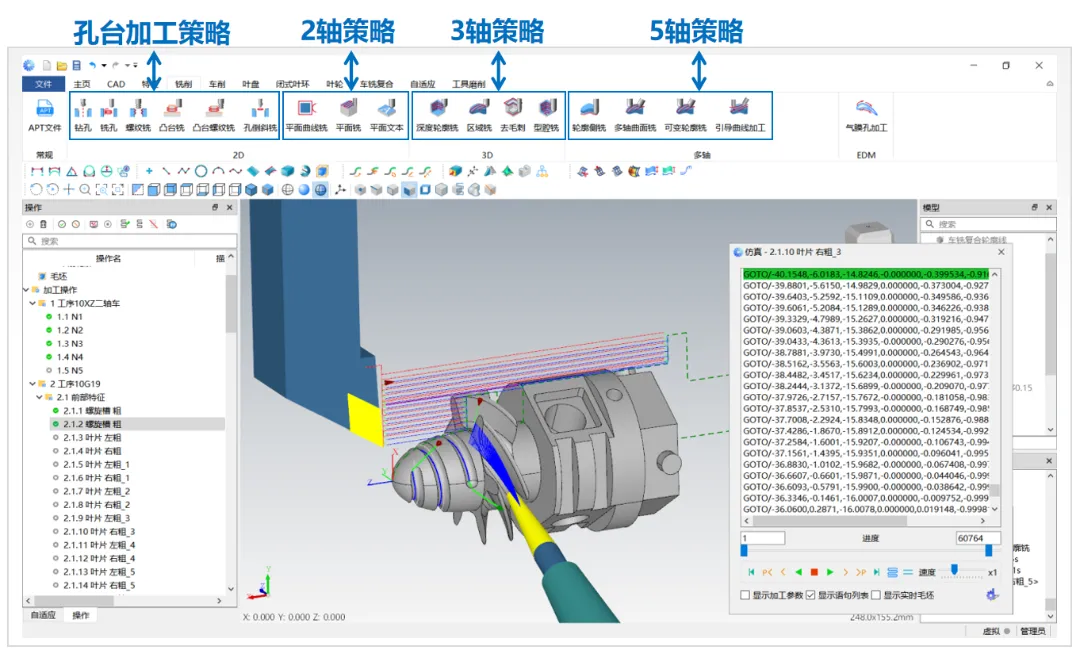

QJCAM.Expert通用数控编程:铣削加工2-3轴解决方案

- 2026-01-29 15:27:20

QJCAM.Expert通用数控编程-铣削加工软件,以全功能覆盖、全流程适配、高安全可靠为核心,提供2-5轴通用零件铣削编程一站式解决方案,适配从高效开粗到精细曲面加工的全工艺需求,为企业打造安全、稳定、高效的数控加工闭环。

本期重点聚焦孔台加工与2-3轴加工专项功能。

针对各类孔系加工场景,提供丰富且精准的加工策略,兼顾通用性与定制化,适配不同孔径、孔型的多样化加工要求。

钻孔:

支持多种孔选择与定义方式,可实现多孔批量加工,涵盖钻、深孔、攻丝等全类型循环模式及多孔CYCLE模态,适配不同孔加工工况。

凸台铣:

提供螺旋切削、平面螺旋切削、圆形切削等多种切削方式,满足不同凸台结构的精密加工需求。

螺纹铣:

全面支持内螺纹、外螺纹加工,精准控制螺纹精度,适配不同螺纹规格与加工场景。

孔倒斜铣:

集成多种高效切削策略,精准控制倒斜角尺寸,适配不同孔径与材质需求。

自定义孔循环:

支持自定义参数与循环参数,搭配定制化后置处理功能,可灵活适配特殊孔系的加工需求。

聚焦2轴加工核心场景,以多样化刀路策略与精准控制能力,实现平面、轮廓等基础特征的高效加工。

曲线轮廓铣:

支持仅轮廓、深度螺旋、残料、残补刀路等多种模式,精准适配外形粗精加工,有效减少空走刀与重复加工。

曲线区域铣:

提供轮廓偏置、单向/往复、部件等距、螺旋等刀路形式,在保证轮廓精度的同时,优化区域内的切削效率。

底面铣:

集成多种优化刀路策略,可自动识别平面的内外缘进行刀具避让和刀路延伸。

平面文本:

支持单层、分层刀路模式,可灵活设置字体格式,精准实现平面文本加工。

平面去毛刺:

全面支持孔口、凸台、棱边倒角,可精准控制加工边、刀路凸角类型、深度偏置及倒斜角大小,提升产品边缘质量。

针对复杂结构零件,强化曲面与型腔的加工能力,通过智能刀路提升粗加工效率与精加工质量。

型腔粗加工:

提供单向、往复、轮廓偏置等多种刀路形式,具备非壁延伸、小区域避让功能,可选择层优先或深度优先切削模式,支持手动指定或自动识别平面特征的分层控制,大幅减少抬刀,提升材料去除效率。

等高精加工:

支持恒定、优化层距设置,可选择对部件进刀、转移的层到层方式,灵活控制深度、层优先的切削顺序,保证曲面加工精度。

平行精加工:

具备边界避让功能,适用于平坦曲面加工,提供多种行切刀路形式,保障加工面平整性与效率。

环绕精加工:

支持沿轮廓、孤岛、外围等距加工,精准贴合复杂型腔结构,保证加工一致性。

3D去毛刺:

可精准控制去毛刺深度与宽度,支持加工边的指定、排除及最小边角度定义,适配复杂3D结构的边角去毛刺需求。

QJCAM.Expert集成智能碰撞检查功能,可在编程阶段快速验证刀路安全性。检查结果直观显示在信息栏,提供多种检查选项,能够精准分析碰撞位置并给出针对性处置建议,从源头规避超程、干涉等加工风险,降低试切成本与工件报废率。

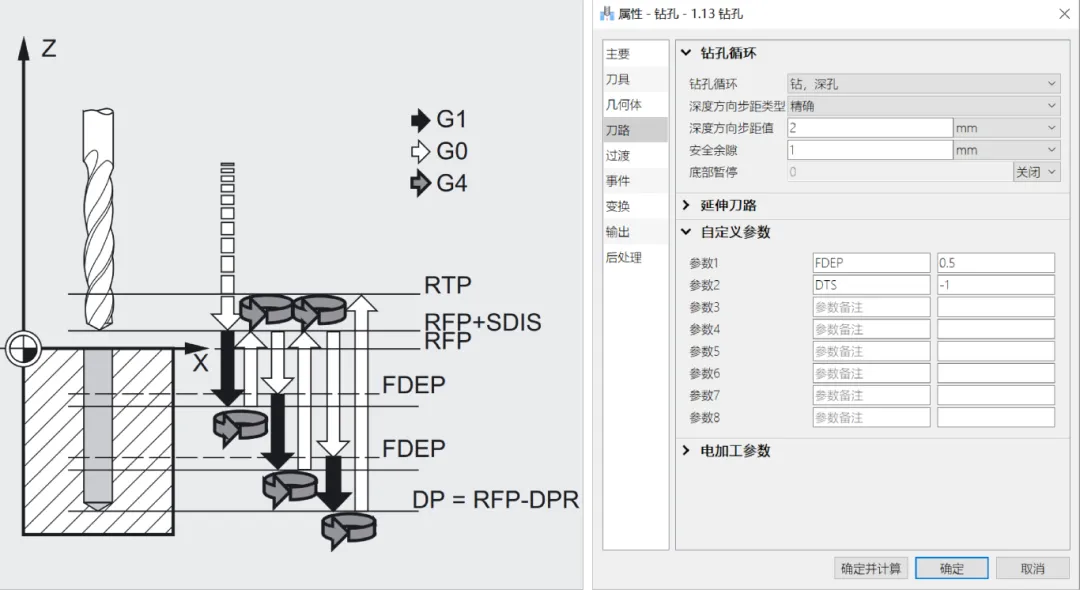

自定义钻孔循环参数

支持以自定义方式输出各系统循环参数。由于软件在常规钻孔循环中,仅支持输出底部暂停、啄钻深度等一定数量的常用循环参数,因此可通过自定义方式输出更详细的循环参数,满足特殊加工需求。

示例:在SIEMENS系统下的CYCLE83深孔钻削加工中,用户可通过自定义参数输出DTS(顶部暂停时间)、FDEP(首次钻削深度)等非常用循环参数。如示例中DTS -1代表顶部暂停1转,FDEP 0.5代表首次钻削深度0.5mm,后续啄钻深度为2mm。

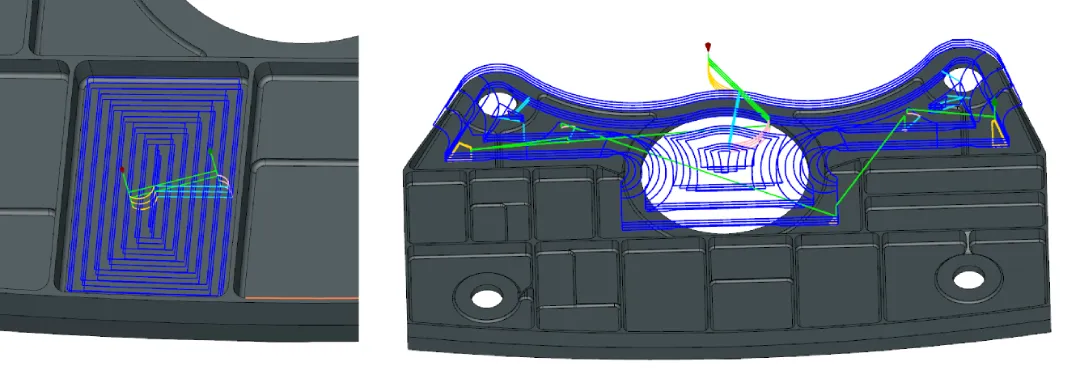

三轴零件铣削刀路编程方案

1. 问题现状与加工难点

• 不锈钢毛坯硬度高、粘性强,加工过程中易引发刀具异常磨损与加工硬化;

• 零件包含复杂型腔与陡峭曲面,传统编程易导致残高不均、抬刀频繁等问题,导致加工效率低;

• 精度要求严苛,线性尺寸公差需控制在±0.03mm,表面粗糙度需≤Ra1.6,合格率目标≥90%。

2. QJCAM三轴铣削加工解决方案

✅型腔粗加工:最为常用的3D零件开粗加工策略,智能识别加工区域,自动避让小区域并修剪刀路,优化大刀开粗效率;

✅等高精加工:常用在狭窄区域的清根加工策略,动态调整曲面切削步距,采用"对部件进刀"模式减少抬刀,提升清根精度;

✅曲线轮廓铣:沿曲线生成多重刀路,配合相对定位高度实现安全高速移刀;

✅智能参数管理:一键全局配置转速/进给,自动生成优化刀路。

3. 方案亮点总结

✅策略覆盖全面:集成粗/精加工全流程策略库,适配复杂特征加工;

✅智能化驱动:动态步距调控消除残高差,小区域自动避让提升刀路有效性;

✅参数管理高效:公共参数平台支持核心工艺参数全局配置,减少重复操作;

✅易用性突出:兼容主流CAM操作逻辑,可视化参数示意图降低学习成本。