编者按

编者按

燃气轮机压气机持环铣削编程总在重复干活?效率提不上来?

本文从零件加工特征和现有生产条件出发,量身定制了一套超实用的铣削工艺方案,小到加工工步、参数设置,大到程序框架,全都安排明白。更关键的是,这套方案还延伸出了完整的数控程序编制规范,既能避免重复编程的无用功,又能大幅提升同类工件的加工编程效率,给企业生产运营提供有力的技术保障和实践指导。

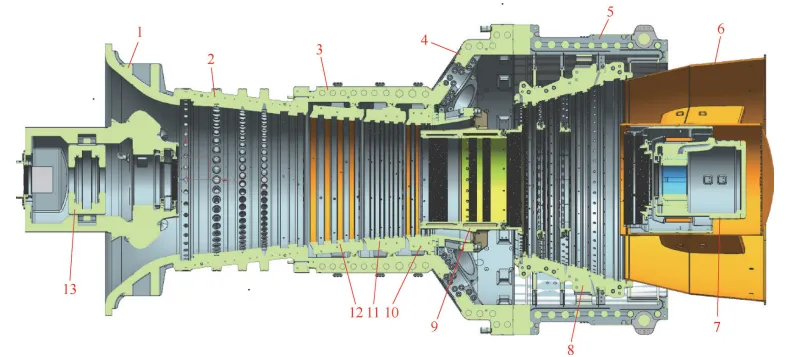

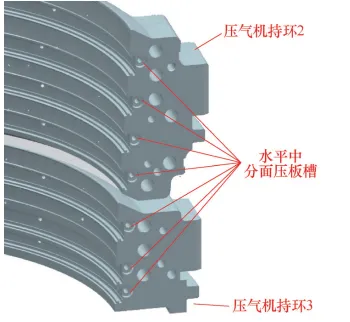

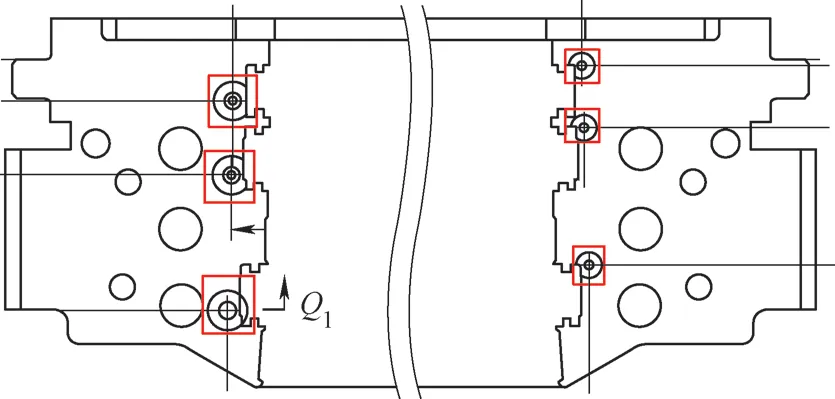

燃气轮机作为清洁能源,具有起停快、效率高的优点,其静子部件的关键部件主要包括:压气机轴承座、压气机静叶持环、透平持环和排气扩压器等。压气机持环作为安装静叶片的重要组成部件(见图1),其结构相似,加工方式多样,在机加工 过程中需要多次更换装夹位置才能完成加工[1]。由于不同种类持环的加工方案缺乏系统性和规范性,不同的操作人员可能采用不同的加工方法和参数;同时,数控编程效率较低,编程过程中存在大量的重复劳动,增加了加工的准备时间,降低了生产效率[2]。

图1 燃气轮机纵剖视示意

1—进气缸 2—压气机缸 3—燃气缸 4—燃烧室 5—透平缸 6—排气缸

7—轴承缸 8—透平持环 9—压气机排气扩压器 10—压气机持环3

11—压气机持环2 12—压气机持环1 13—推力轴承箱

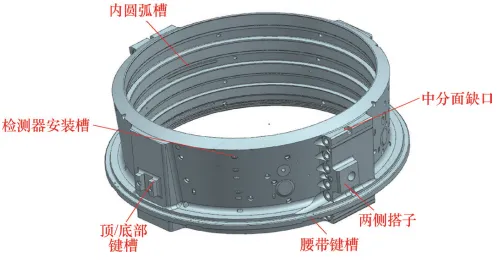

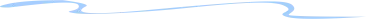

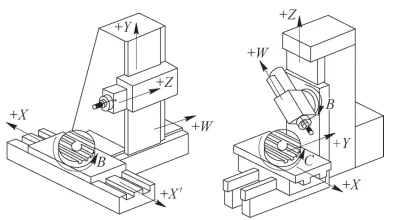

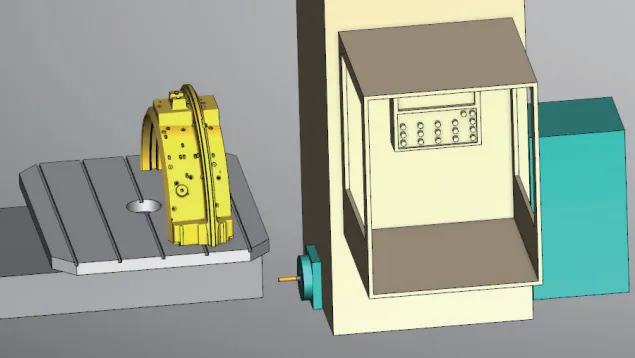

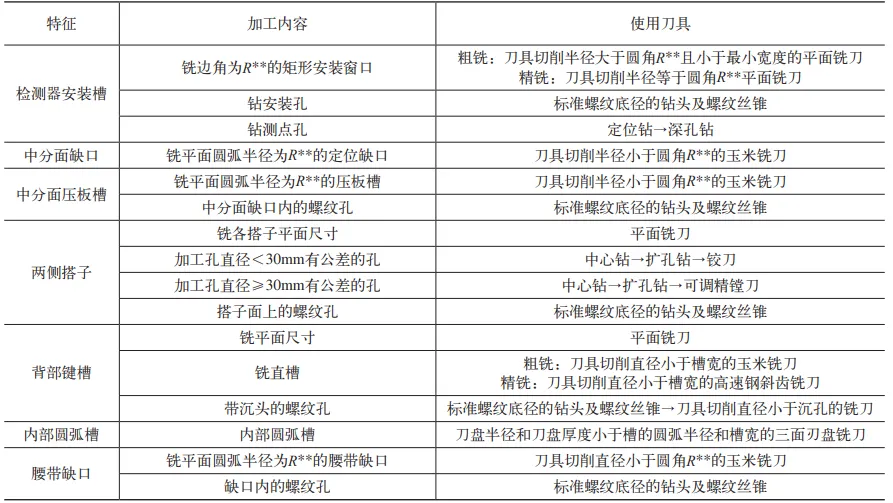

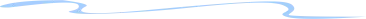

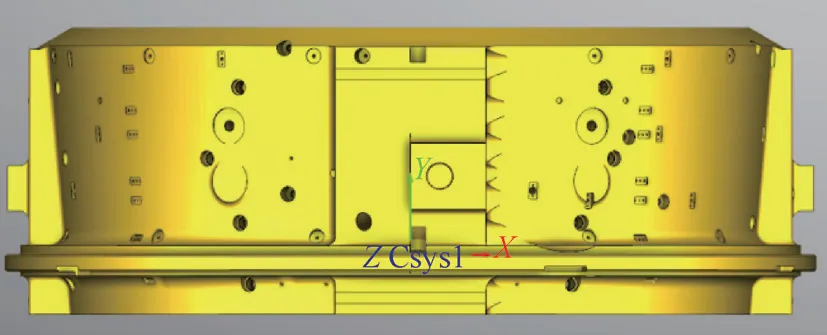

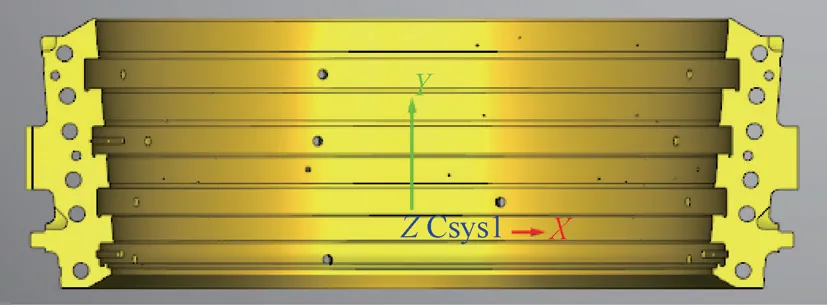

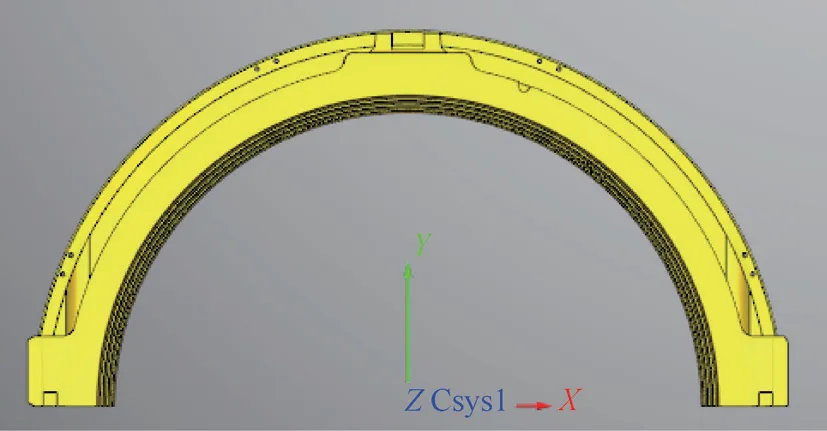

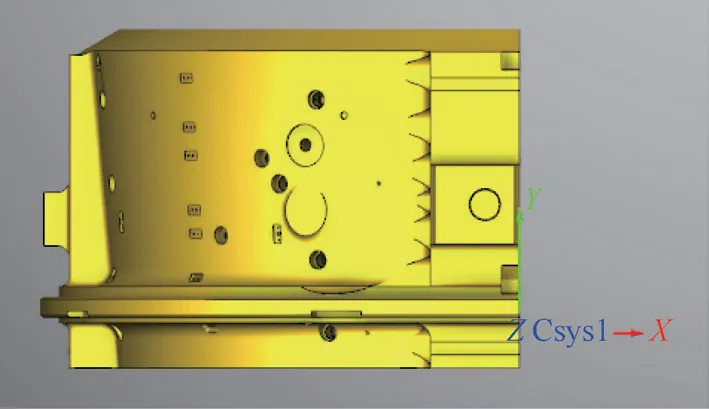

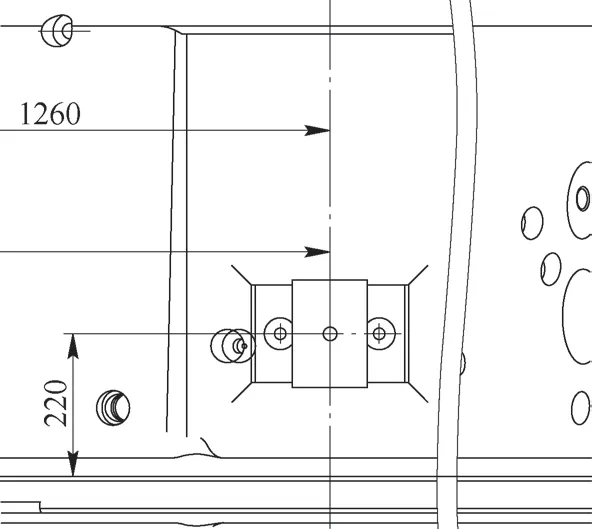

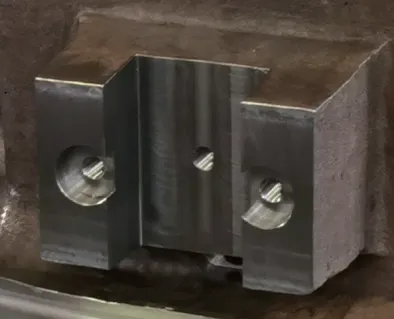

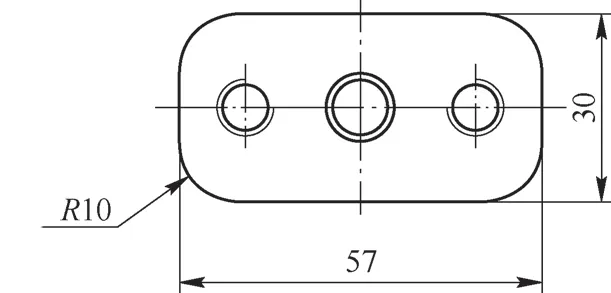

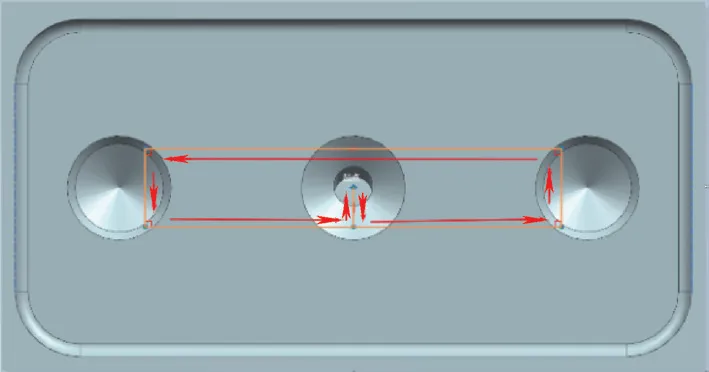

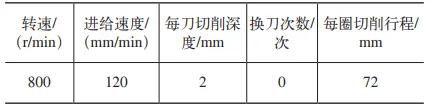

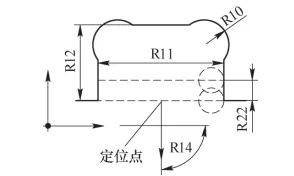

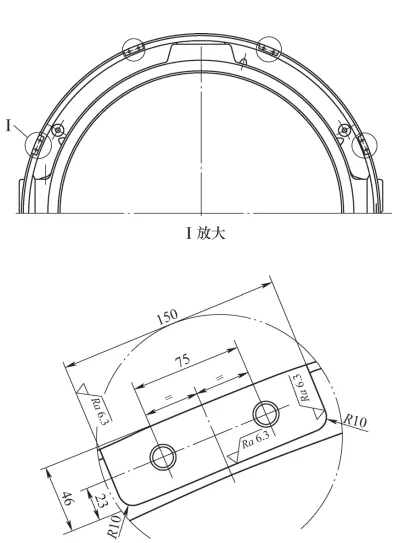

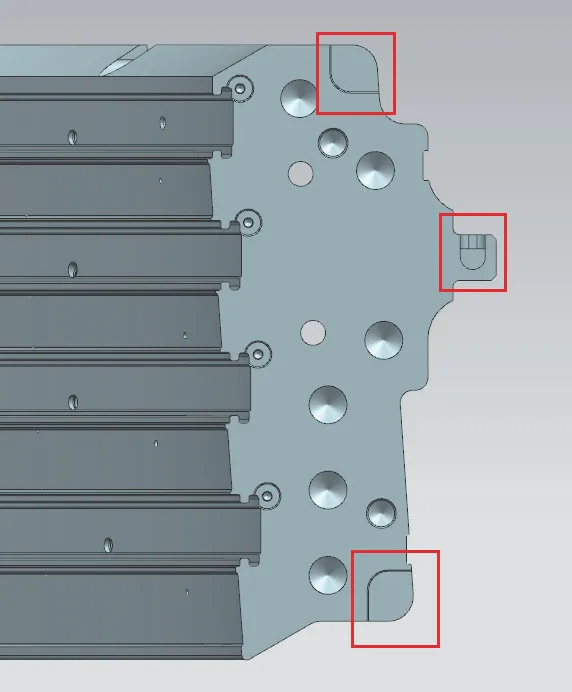

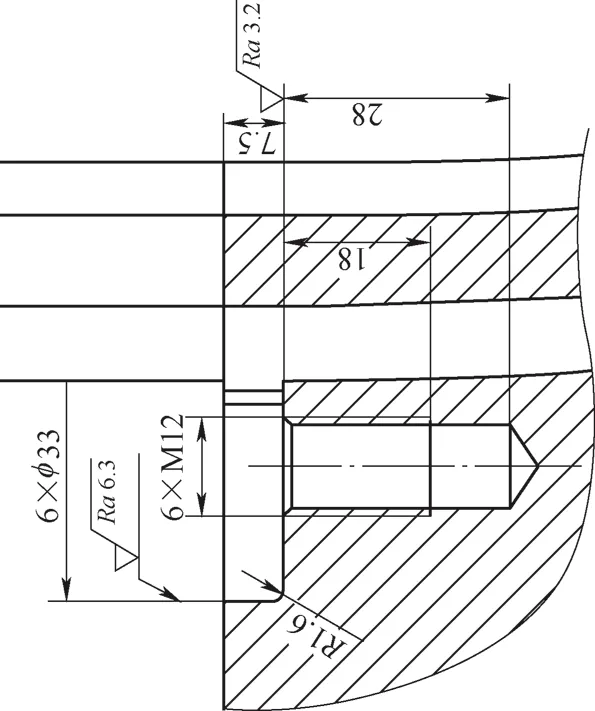

本文旨在系统地总结归纳燃汽轮机机压气机持环铣削加工方案,为后续同类工件的加工提供坚实的技术支持,提高数控编程效率,减少加工的准备时间[3]。压气机持环为ZG17Cr1Mo不锈钢铸造材料,此材料具备良好的耐热性、强度和韧性。压气机持环1如图2所示,有检测器安装槽及孔、中分面缺口、两侧搭子、顶/底部键槽、内圆弧槽及腰带键槽等特征。而压气机持环2、3(见图3)还额外在水平中分面上有圆形压板槽特征。以上特征基本都不在一个平面内,而且同一个特征加工时装夹方式、工艺方案、刀具方案和相应的数控程序会互相影响。气机持环加工选用的机床为落地镗铣床(见图4),采用西门子840D全数字控制系统,本机床有X、Y、Z、W、V、U、B轴,可以实现7轴数控,任意4轴联动。X轴为立柱移动,Y轴为主轴箱移动,Z轴为镗轴移动,W轴为滑枕移动,V轴、B轴分别为回转工作台的直线移动及回转运动,U轴是额外加装上去的平旋盘,与X轴平行,为滑板移动。从压气机持环的结构特点、生产质量和生产效率等多方面考虑,将持环铣削加工分成3次装夹完成,使一次装夹能加工尽量多的特征,不用更换附件头或者重新装夹。第1次装夹(见图5)工件处于拼合状态下,将工件放于台面中心,端面朝上,工件上半部分朝+X方向,中分面与Z轴平行,通过旋转转台的方式,加工检测器安装槽及孔。第2次装夹(见图6)将工件上、下拆开,采取端面朝上、中分面朝主轴的方式,用来加工中分面部分,同时在这个状态下通过转台解决工位问题,使一次装夹还能加工两侧搭子部分及背部键槽部分。第3次装夹(见图7)采取端面朝主轴、中分面朝下的方式,用来加工内部圆弧槽、铣腰带缺口部分。1)持环与转台同心,以台面中心为旋转中心,分别旋转转台加工持环外圆壁上各检测器安装槽及孔。2)中分面朝主轴,加工中分面缺口、中分面压板槽及螺孔。3)分别旋转转台,使持环两侧分别朝主轴,加工两侧搭子部分。4)旋转转台,使持环背部朝主轴,加工背部键槽部分。5)中分面朝下,加工内部圆弧槽,铣腰带缺口,钻攻缺口内螺纹孔。不同燃气轮机压气机持环铣削加工时均配置了相应的加工刀具方案,编程时应明确各加工工步的刀具,现有的加工特征及刀具方案见表1。注:“**”代表数值,如15、20等常数,单位为“mm”。1)对各类缺口平面,如果平面圆角R角与缺口大小差距过大,继续使用刀具切削半径≤平面圆角R角的刀具须多次分层铣削,加工效率降低,因此,可使用刀具切削半径>R角的铣刀开粗后再使用原刀具精加工。2)加工槽时如底部有R角,则可使用带R角的铣刀,或先加工底面及侧面,留下底部R角余量,后使用程序单独铣出R角。3)加工圆弧槽时,注意计算刀柄尺寸和工件内圆间隙,避免出现干涉。压气机持环在不同装夹状态下的零位设置有所不同,但所选取的基准面应尽量一致。整体加工时(坐标系见图8)零位设置为:X0为水平中分面,Y0为基准面A,Z0为汽缸中心,中分面与Z轴平行时设B0。中分面朝主轴加工时(坐标系见图9)零位设置为:X0为内圆中心位置,Y0为轴向基准面,Z0为水平中分面。中分面朝下加工时(坐标系见图10)零位设置为:X0为内圆中心位置,Z0为轴向基准面,Y0为水平中分面。两侧面朝主轴加工时(坐标系见图11)零位设置为:Z0为内圆中心位置,Y0为轴向基准面,X0为水平中分面。为了缩短加工准备时间,将加工程序按特征模块化,基于此,编写了通用子程序,将关键尺寸参数化,这样就只需要在主程序内赋值关键尺寸,可以减少重复编程的时间。另外同类特征在不同位置有多个,使用REPEAT程序段读取功能,将所有位置数据统一编制在一个位置,方便程序编制和校对,程序也能连续执行加工。REPEAT程序段内容如下所示。N5 REPEAT WEIZHI START1 END N15 IF R50==1 N20 R51=70 R53=685 R54=1170.23 R04=60 N35 R51=200 R53=685 R54=1170.23 R04=60 N50 R51=250 R53=685 R54=1170.23 R04=60 N65 R51=340 R53=685 R54=1170.23 R04=60 (1)矩形槽 包括背部键槽(见图12)和检测器安装槽(见图13)。以检测器安装槽为例,程序将检测器的长度、宽度、深度、刀具半径和切削深度设为参数,粗精加工时只需更换刀具、修改刀具半径即可。检测器安装槽进给路线(见图14)及程序如下,进给数据见表2。N105 REPEAT WEIZHI_START9 END(2)矩形开口槽(见图15) 包括腰带开口 槽(见图16)、中分面开口槽(见图17)。此类特征程序较为复杂,除了要将腰带开口槽的长度、宽度、深度、刀具半径及切削深度设为参数,还增加 了槽的开口方向、四周余量、槽底余量以及槽宽方向进刀量等,腰带开口槽主程序如下所N25 R01=11 R02=100 R03=0 R10=10 R11=150 R12=46 R13=17;R01:加工方式。①普通槽[11—粗开、12—铣轮廓(Z分层)、13—铣轮廓(Z不分层)、14—底面光刀]。②典型槽[21—粗开、22—铣轮廓(Z分层)、23—铣轮廓(Z不分层)、24—底面光刀]。R02:返回位置。R03:毛坯位置,即开始加工的深度位置。R10:槽底圆角半径,不能小于刀具半径。R11:槽长(开口边方向)。R12槽宽(垂直于开口边方向)。R13:槽深(Z)。N30 R14=22.5 R16=0 R17=0.5 R22=20 R23=5;R14:槽 开口方向角度,0为X轴正向,90为Y轴正向,180为X轴负向,270为Y轴负向。R16:侧壁余量;R17:槽底余量。R22:槽宽方向进刀量,底面光刀时无效(直接根据刀具直径计算)。R23:Z向深度进刀量,铣轮廓(Z不分层)和底面光刀时无效 (深度一刀到位)。Y=SIN(22.5)*2692/2 N45 MCALL (3)孔类 包括中分面压板槽上的各类沉孔、深孔和镗孔(见图18)。孔类特征程序通 过TRANS、ROT功能将坐标轴转换到孔轴心位置或者使用MCALL模块定位后就可以直接使用CYCLE82、CYCLE83、CYCLE840和CYCLE86(钻、啄钻、攻螺纹和镗孔)的模块化程序来加工,中分面压板槽铣孔和钻孔主程序如下。N135 MCALL CYCLE82(50,0,10,-28-7.5,,) 整个加工过程中不同步骤的程序只需按实际加工内容更换为相应的语句或固定循环,并将切削参数更改为当前刀具的数值即可,实际加工件如图19所示。通过对燃气轮机压气机持环铣削加工的研究,形成了一套完整的工艺方法、刀具方案和数控程序编制规范。在实际生产中,能有效避免编程重复劳动,大幅提升同类工件加工效率,提高设备利用率,使工序衔接更加顺畅,缩短加工周期,同时有助于提高燃气轮机压气机持环的加工质量和性能,保障燃机稳定运行。这一成果实现了产能提升与质量优化的双重突破,充分验证了工艺要素协同优化的实际价值。[1] 申毅莉. 宏程序在数控铣床的应用[J]. 装备制造技 术,2013(4):250-255. [2] 刘志国. 数控车削加工工艺的设计与优化[J]. 科技 风,2013(14):25-26. [3] 李阳. 浅析框板类工件的数控铣削加工工艺及加工方法[J]. 价值工程,2021,40(20):102-104. 本文发表于《金属加工(冷加工)》2025年第11期71~77页,作者:上海电气电站设备有限公司汽轮机厂 陆昊峰,原标题:《燃气轮机压气机持环铣削加工工艺》。-End-

☞来源:金属加工

《金属加工(冷加工)》杂志投稿范围:航空航天、汽车、轨道交通、工程机械、模具、船舶、医疗器械及能源行业的金属零部件的加工工艺方案、工装夹具设计/制造方案、刀具设计/加工方案、智能制造(编程设计、优化)方案,以及机械设备或者工具的维修与改造方案等。

投稿请联系:韩景春,010-88379790-518

投稿须知:请点击《金属加工(冷加工)》杂志投稿规范

编者按

编者按